生產精密塑膠齒輪需從材料��、工藝���、設備到質量管控全流程嚴格把控,才能確保產品達到高精度與可靠性要求�����。以下從多個關鍵維度展開闡述�。

精密塑膠齒輪生產的核心注意事項

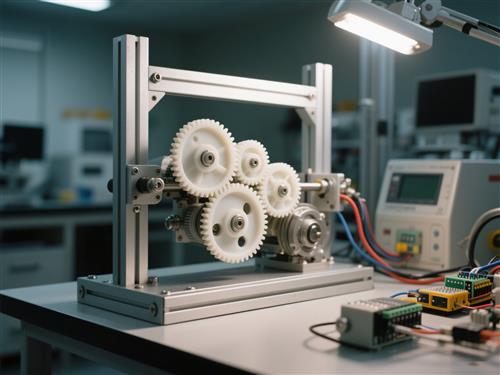

在電子、醫(yī)療����、半導體等對傳動精度要求嚴苛的領域,精密塑膠齒輪的生產不容絲毫馬虎���。從原材料選擇到成品檢測�,每個環(huán)節(jié)都需精準把控��,才能確保齒輪達到微米級甚至納米級精度標準���。以下從六大核心方面詳細解析生產精密塑膠齒輪的關鍵要點�����。

一����、材料選擇:性能與精度的基石

精密塑膠齒輪的材料需兼顧高強度、低收縮率與良好的成型性����。聚甲醛(POM)、尼龍(PA)���、聚碳酸酯(PC)是常用材料�����。其中��,玻纖增強尼龍因收縮率低至 0.8%�,強度提升 40%�����,成為高精度齒輪的優(yōu)選��;聚醚醚酮(PEEK)雖成本高昂����,但在 260℃高溫下仍能保持尺寸穩(wěn)定,適用于航空航天等極端環(huán)境����。材料的含水量、熔體流動速率等參數(shù)也需嚴格檢測����,例如尼龍吸水后尺寸膨脹率可達 0.4%,必須提前進行干燥處理�����,將含水率控制在 0.1% 以下�。

二、模具設計:精度傳遞的關鍵

模具精度直接決定齒輪質量����。設計時需利用模流分析軟件(如 Moldflow)模擬熔體流動,優(yōu)化澆口位置與流道布局����,減少熔接線與困氣����。對于模數(shù)小于 0.5mm 的微齒輪���,模具需采用慢走絲線切割或五軸聯(lián)動加工中心制造�����,精度控制在 ±0.005mm 以內����。同時����,模具表面粗糙度要達到 Ra≤0.2μm,并鍍硬鉻或涂覆 TiCN 涂層��,增強耐磨性���,確保 20 萬次注塑后齒形精度仍能達標��。

三����、注塑工藝:參數(shù)控制的藝術

注塑過程中,溫度���、壓力、速度等參數(shù)需精確調控���。料筒溫度波動超過 ±5℃��,會導致熔體粘度變化��,影響填充精度�����;保壓階段采用階梯式壓力控制(如先 90% 保壓 10 秒����,再 60% 保壓 5 秒)�,可減少內部應力,避免齒輪翹曲���。冷卻環(huán)節(jié)尤為關鍵�����,采用隨形冷卻水道或溫差循環(huán)系統(tǒng)(前模 80℃��、后模 40℃)�����,將模腔溫差控制在 5℃以內���,能大幅縮短冷卻時間至 15-20 秒�����,同時保證尺寸穩(wěn)定性�。

四�����、設備精度:穩(wěn)定生產的保障

精密注塑需配備高精度設備���。伺服注塑機的重復定位精度要達到 ±0.01mm�,確保每次注射量一致�;齒輪測量中心(如 Klingelnberg P 系列)可實時檢測齒形誤差����、齒距累積誤差等參數(shù)���,檢測精度達 0.1μm����。此外�,車間需保持恒溫恒濕(溫度 23±2℃����,濕度 45±5%),避免環(huán)境因素對齒輪精度造成影響�。

五、后處理工藝:精度提升的關鍵一步

注塑成型后的齒輪常需進行退火處理���,將其置于 80-100℃環(huán)境中保溫 2-4 小時���,消除內部殘余應力,防止尺寸后期變化�。對于要求極高的齒輪,還可采用化學拋光或等離子體處理�,進一步降低表面粗糙度���,提升齒面光潔度,減少嚙合摩擦��。

六��、質量管控:全流程的嚴格把關

建立完善的質量管控體系是生產精密齒輪的核心���。從原材料進廠的光譜分析���、含水率檢測,到生產過程中的首件全檢�、過程抽檢,再到成品的全尺寸檢測��,均需嚴格執(zhí)行��。采用 SPC(統(tǒng)計過程控制)對注塑參數(shù)進行實時監(jiān)控�,一旦發(fā)現(xiàn)波動立即調整。同時��,對不合格品進行失效分析�,利用顯微鏡、CT 掃描等手段追溯問題根源�,持續(xù)優(yōu)化生產工藝�����。

生產精密塑膠齒輪是一項系統(tǒng)工程����,需在材料���、模具���、工藝、設備�����、后處理及質量管控等方面精益求精����,才能制造出滿足高端應用需求的優(yōu)質產品���。